L’azienda Teseo, leader nel settore di lavorazione della pelle e dei tessuti, ha sviluppato un innovativo utilizzo della videoproiezione abbinata all’operazione di taglio della materia prima. Maggior precisione e velocità.

Volume: SIAV_03_17 – Pagine: da 70 a 75

La ricerca di nuove tecnologie da applicare ai processi produttivi riveste un’importanza sempre più determinante così come i risultati correlati alla ricerca determinano un indubbio vantaggio competitivo.

Di frequente, oltre alle classiche innovazioni di processo e di prodotto, si evidenziano metodi creativi capaci di combinare dispositivi e strumenti con modalità avanzate e originali.

Nasce proprio in questo modo, da una scommessa vinta, l’idea di Teseo, azienda leader del distretto industriale più importante nel settore artigianale e calzaturiero.

Un’idea pensata per fondere i metodi di lavorazione e di taglio tradizionali del pellame con le più avanzate tecnologie di videoproiezione.

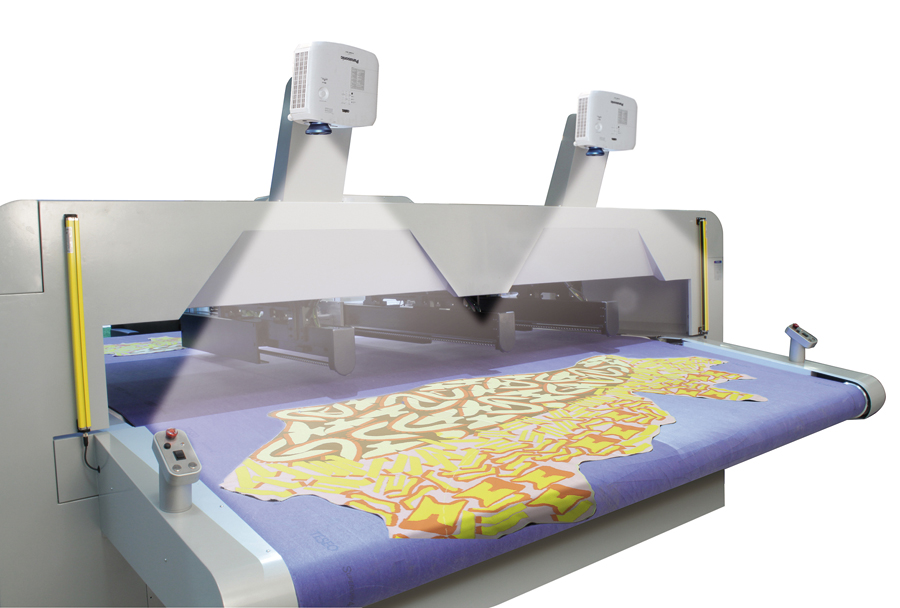

Grazie ad un utilizzo innovativo dei videoproiettori Panasonic PT-VX610, per riprodurre direttamente sulla pelle le sagome da tagliare, l’azienda marchigiana ha migliorato una metodologia dedicata alla lavorazione del pellame, con risultati straordinari per il livello di ottimizzazione raggiunto dalla produzione.

Fra i quesiti centrali di questa esperienza, ne citiamo un paio:

– è possibile che una macchina automatizzata con integrato un sistema di videoproiezione possa risparmiare quasi il 7% nello spreco di sfridi e scarti?

– come si può pensare che l’apporto di un particolare sistema di video-mappatura possa consentire nel processo di lavorazione un risparmio considerevole di tempo e fatica?

Quesiti che abbiamo avuto il piacere di approfondire con Giorgio Folicaldi di Teseo – con cui abbiamo delineato l’evoluzione di una realtà d’eccellenza, da sempre sensibile ai processi di integrazione tra tecnologia e mondo artigianale.

Chi è Teseo

Con l’operazione di piazzamento, automatizzata si risparmia dal 2% fino al 7% di materia prima.

Dal 1987 Teseo costruisce strumenti e soluzioni per il taglio del pellame, di tessuti e materiali sintetici, utilizzati da produttori di abbigliamento, calzature, design, arredo e automotive. L’obiettivo è sempre stato aumentare l’efficienza produttiva con strumenti flessibili, ogni volta calibrati sulla dimensione delle aziende e sulle necessità di un mercato che richiede un prodotto sempre più personalizzato.

Il quartier generale di Teseo sorge a Fermo, nelle Marche, su un’area di 30mila mq di cui 7mila dedicati al magazzino.

Dal 1987 ad oggi Teseo ha depositato oltre 20 brevetti: soluzioni che hanno cambiato il modo di interpretare il taglio della pelle.

L’azienda di Fermo vanta alcuni primati come l’aver creato il primo CAD per progettare le calzature su PC, il CAD con integrazione PDM, il primo CAD parametrico del settore e il primo nesting automatico per pellami.

Il piazzamento automatizzato delle sagome da ritagliare diminuisce gli sfridi ai minimi termini.

Nuove esigenze, evoluzione continua

I tempi di taglio e raccolta si riducono dai circa 5/8 minuti per un lavoro svolto in maniera tradizionale ad una media di circa 30 secondi.

«Ci piace definirci pionieri e sognatori – ci racconta Giorgio Folicaldi – per il nostro continuo desiderio di ricercare valide combinazioni tra elettronica, automazione e macchine utensili all’avanguardia, da abbinare e fondere con i processi più tradizionali di lavorazione artigianale.

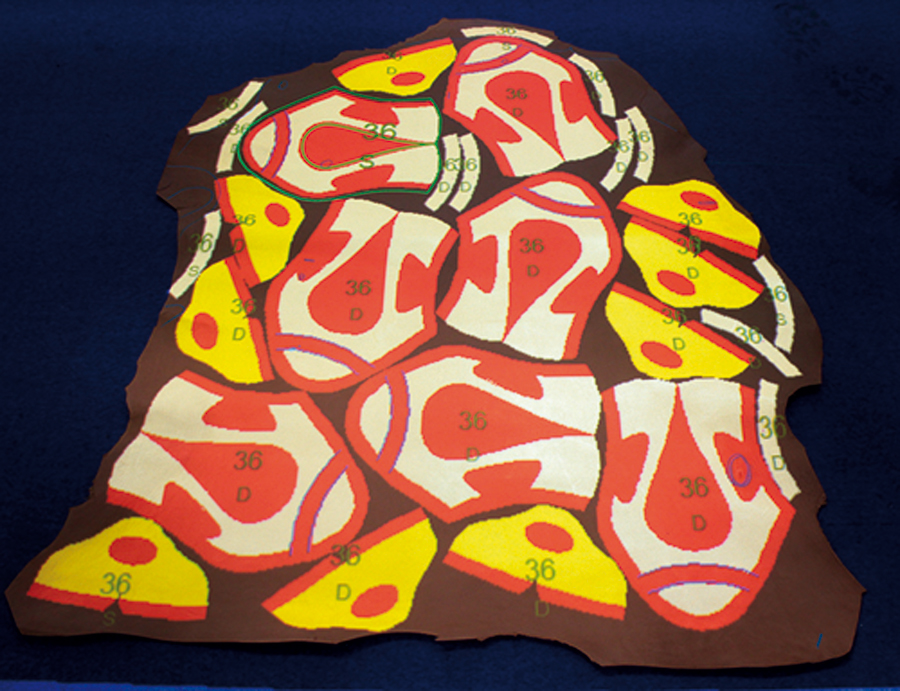

Sin dalla sua fondazione, avvenuta nel 1987, Teseo ha sempre avuto un interesse appassionato nell’applicare idee capaci di incrementare la produzione, sia in termini di riduzione degli sprechi, sia di velocizzazione ed efficientamento dei processi. Abbiamo cominciato così a progettare e sviluppare un software CAD per disegnare virtualmente le calzature. In seguito, abbiamo abbinato al CAD diversi plotter e macchine per il taglio del pellame dotate di particolari lame oscillanti, secondo il materiale da lavorare. Nell’ottica di un progressivo e continuo miglioramento, siamo stati sempre attratti verso soluzioni capaci di ottimizzare risorse e produzione. In questo senso è molto importante sottolineare come una calzatura oggi possa essere composta fino a 50 pezzi differenti, con diverse qualità di pelli e consistenze. Si aggiunga poi che il pellame, da sempre, è un materiale molto disomogeneo: nella sua lavorazione è facile produrre scarti e sfridi voluminosi. La procedura tradizionale, realizzata manualmente senza il supporto di software e proiettori, generava uno spreco della materia prima, oltre a rallentare i tempi. Infatti, la lavorazione tradizionale non consentiva una massimizzazione delle rese e comportava un dispiendio di tempo maggiore. L’operatore tagliava prevalentemente le stesse sagome da ogni ritaglio di pellame e così gli sfridi erano rilevanti. Con l’adozione delle nostre macchine, invece, il software utilizza tutte le sagome necessarie per effettuare il piazzamento più efficace sul pellame, affinché gli sfridi diminuiscano ai minimi termini. In pratica, nel caso il piazzamento effettuato con software automatico di nesting, è possibile effettuare un controllo qualitativo e procedere ad eventuali correzioni prima di lanciare il taglio. La videoproiezione torna utile anche quando l’operatore, dopo l’operazione di taglio, deve raccogliere le diverse sagome, separandole in base alla forma e alla taglia. In questo caso il proiettore identifica la stessa forma proiettando su di essa lo stesso colore, aiutando così l’operatore durante l’operazione di raccolta. Per questi motivi il sistema snellisce le varie fasi della produzione e migliora le prestazioni della lavorazione. L’idea di integrare nella fase di lavorazione il nostro software e i videoproiettori Panasonic ci ha permesso di ottenere risultati davvero sorprendenti».

Artigianato e videoproiezione

I proiettori Panasonic PT-VX610 integrati nella Sigma Pro di Teseo.

«Il modo in cui adoperiamo i videoproiettori Panasonic PT-VX610 – prosegue Giorgio Folicaldi – è sicuramente non convenzionale rispetto al loro normale utilizzo. Sono posizionati verticalmente e proiettano le forme e i contorni sulla porzione di pelle. L’obiettivo essenziale è definire con precisione la posizione dei pezzi di pellame da tagliare, così da ritagliarli virtualmente tramite la proiezione. Grazie ad un procedimento simile ad un video mapping, il videoproiettore definisce i contorni recuperando l’immagine digitale dal software CAD. Invece di visualizzare il prototipo tramite video, l’operatore avrà in questo caso la possibilità di osservare il piazzamento direttamente sulla pelle prima di avviare la fase di taglio. Questo passaggio è cruciale, soprattutto perché consente di evitare sfridi eccessivi e di verificare il tutto prima di lanciare il taglio, controllando in anticipo il piazzamento della materia prima. Un aiuto davvero importante e molto comodo. In secondo luogo la proiezione si dimostra utile nel momento in cui sulla pelle vengono proiettati diversi colori per identificare le diverse tipologie di qualità del pellame: questo è altrettanto importante per circoscrivere con precisione e accuratezza le diverse qualità della porzione di pellame. Per ultimo, ma non meno importante, il sistema di videoproiezione facilità gli operatori nell’operazione di raccolta dei pezzi tagliati. Una volta che si è proceduto all’operazione di taglio può essere difficile riconoscere ad occhio nudo e con immediatezza le varie parti – spesso molto simili tra loro. Con la proiezione è possibile visualizzare sulla pelle colori e scritte che semplificano notevolmente questo procedimento di smistamento. La videoproiezione occupa in tal modo un ruolo essenziale poiché consente all’operatore di ottenere numerosi vantaggi, dai quali derivano una maggiore produttività e un minor rischio di commettere errori. Stiamo parlando di un metodo che si può applicare ad un’infinità di settori, non solo a quello calzaturiero: dalla pelletteria all’arredamento, dai capi di abbigliamento all’arredo interno delle automobili, sedili, plancia, rivestimento interno delle portiere e accessori».

Affidabili e convenienti

Il quartier generale di Teseo Spa sorge a Fermo, nelle Marche, su un’area di 30mila mq di cui 7mila dedicati al magazzino. L’Azienda è stata fondata nel 1987.

«Per quanto riguarda la scelta di Panasonic – commenta ancora Giorgio Folicaldi – possiamo confermare che dimostrano un’elevata affidabilità: il contesto industriale è tipicamente ostico a questa categoria di prodotti, molto più avverso rispetto a quello di ambienti indoor; in un capannone industriale la quantità di polvere è maggior e, nel nostro caso, vi sono anche particelle di pellame liberate durante il taglio. Inoltre, abbiamo trovato vantaggioso il rapporto qualità/costo. Il numero di proiettori Panasonic PT-VX610 integrati nelle nostre macchine varia a seconda del modello: quello più sofisficato, EOS 6430, utilizza addirittura dodici proiettori per due piani di taglio da 3×3,2 metri. Il tutto viene gestito da un computer che abbiamo sviluppato su misura, capace di produrre l’immagine da proiettare e attivare le varie funzioni del proiettore, compresa l’accensione e lo spegnimento. I proiettori Panasonic possiedono caratteristiche adeguate alle nostre esigenze di lavorazione. Tra tutte il buon livello di luminosità, la fedeltà dei colori e la risoluzione che garantiscono un elevato comfort visivo agli operatori. Le immagini proiettate devono essere precise e stabili per eseguire un lavoro impeccabile. È molto importante anche l’operatività del proiettore, devono offrire una qualità totale e un’affidabilità di alto profilo, compatibile per un utilizzo in ambienti industriali. Ogni fermo macchina causato da un guasto ridurrebbe significativamente la capacità produttiva. Al momento siamo molto soddisfatti di questa scelta, tutto ha funzionato a dovere».

Benefici percepibili e concreti

Dal 1987 ad oggi Teseo ha depositato oltre 20 brevetti: soluzioni che hanno cambiato il modo di interpretare il taglio della pelle.

«Stiamo parlando di un’innovazione sostanziale – conclude Giorgio Folicaldi – l’applicazione in un processo produttivo capace di produrre una gamma sensibile di vantaggi immediatamente tangibili. Parliamo di cifre economicamente rilevanti: grazie all’uso del software automatico di piazzamento e all’implementazione dei videoproiettori, siamo in grado di risparmiare fino al 7% e oltre di materia prima che altrimenti potrebbe andare sprecata. In secondo luogo, i tempi sono abbattuti notevolmente: si passa da circa 5/8 minuti per un lavoro svolto in maniera tradizionale ad una media di circa 30 secondi. Un grande risparmio di tempo, decisivo nella produzione di grandi volumi in un’economia di scala. Siamo perciò estremamente soddisfatti di questa composizione produttiva che si inserisce splendidamente nella filosofia di Teseo: fare della tecnologia un alleato per i processi produttivi. L’implementazione dei proiettori Panasonic ci ha consentito di affinare ancora di più questa nostra innovazione, per le prestazioni superiori offerte. Una produzione realizzata con minor complicazioni e maggior affidabilità, per ridurre gli sprechi e velocizzare l’intero flusso di lavoro rappresenta un successo su tutta la linea».

Panasonic PT-VX610

I proiettori Panasonic integrati nei sistemi Teseo sono LCD da 6500 Lumen, con un rapporto di contrasto elevato, pari a 16.000:1 e risoluzione XGA. Fra i punti di forza la calibrazione del colore su sei assi per ottenere la cromia più fedele, la manutenzione ridotta grazie al filtro da sostituire ogni 7mila ore (ogni filtro prima di essere sostituito può essere pulito una volta), l’autonomia della lampada fino a 7mila ore e la funzione daylight view basic per garantire immagini dettagliate anche in presenza di luce ambiente intensa.

Il parere

Giorgio Folicaldi

Teseo Spa

Siamo stati pionieri di un utilizzo insolito della videoproiezione e di una particolare declinazione di video mapping: un’intuizione che ci ha permesso di elaborare un metodo per adoperare la proiezione come supporto alle operazioni di taglio, per evitare sprechi e ottimizzare la produttività. Un risultato che ci ha lasciati estremamente soddisfatti.

Si ringraziano per la collaborazione:

Teseo Spa

www.teseo.com

Panasonic Business

http://business.panasonic.it